2023-11-04 click: 72

以齿轮测量中心实现整体误差测量及傅里叶频谱分析预判齿轮噪音的实验研究

刘丽雪 高雪薇 周广才

(哈尔滨精达测量仪器有限公司,黑龙江省,哈尔滨市,150078)

摘要:齿轮整体误差揭示齿轮运动误差、周期误差、单项几何误差等各项误差之间的关系,也可以有效的反映出齿轮啮合传动过程中齿轮传动的动态特征、物理性能如噪音等。是我国上世纪七八十年代具有特色的齿轮测量技术之一。本文尝试以齿轮测量中心实现齿轮整体误差的测量,进而以整体误差为基础,对齿轮传动的切向综合误差进行傅里叶分析得到频谱图,以各次谐波幅值比较直观的预判齿轮传动的震动和噪音情况。

关键词:整体误差、切向综合误差、傅里叶分析、齿面整体误差合成。

一、引言

在上世纪七、八十年代,齿轮整体误差的应用在我国得到长足的研究和发展,是我国有别于西方齿轮测量的特色齿轮测量技术之一,以黄潼年先生为代表的“蜗杆间齿单啮法”和以经挺度先生为代表的“逐齿坐标点测法”测量得到的齿轮整体误差,从齿轮传动更高层次上揭示齿轮单项几何误差、周期误差、运动误差等各项误差之间的关系,也可以反映出齿轮啮合传动过程中的顶刃啮合误差和其他一些齿轮传动的动态特征、撞击、噪音等。是一种分析齿轮误差很有价值的齿轮误差表述形式。以上述两种整体误差测量原理为基础形成的“CZ450型单啮仪”和“3001型万能齿轮测量机”,在国内齿轮行业占有很大的市场份额,得到广泛应用,代表的中国齿轮测量技术的一个时代。

遗憾的是,随着齿轮测量中心的普及、以及我们对以西方齿轮测量技术为基础的齿轮标准的全盘采用与普及,当今我国齿轮行业齿轮整体误差已鲜有人继续研究。但是,随着齿轮行业的技术提升和发展,比如电动汽车行业齿轮高速高载传动状况下,对撞击和噪音的重点关注,特别是德国克林贝格公司以齿轮测量中心单项误差叠加进行傅里叶分析功能的推出,以单项精度测量进行齿轮传动中谐波分布情况预判噪音,迅速成为行业热点。这实际是齿轮检测技术由齿轮几何精度向齿轮运动性能分析的一种技术回归的发展趋势,符合齿轮测量技术的发展方向,也正是整体误差的优势所在。

齿轮整体误差的外(上)包络线即代表齿轮切向综合误差,本文尝试以此为基础,对整体误差得到的切向综合误差进行傅里叶频谱分析,给出齿轮传动过程中由几何精度造成的各阶次谐波分量,比较直观的根据各次谐波的幅值大小对噪音进行预判,以控制典型次数谐波的幅值大小达到预判和控制齿轮传动噪音的目的。

实际上,精达公司早在国外“傅里叶”软件推出之前,就已经在我们的齿轮双面啮合测量仪上,添加了以径向综合误差为基础的傅里叶频谱分析功能,以期达到同样的目的,只是齿轮双面啮合测量,与齿轮实际传动单面接触不完全符合,分析的谐波效果稍显欠显著而已。

二、齿轮测量中心实现整体误差测量

图1

图1

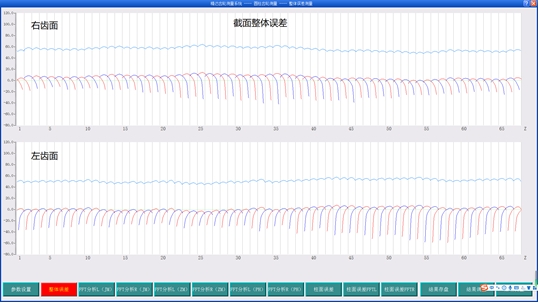

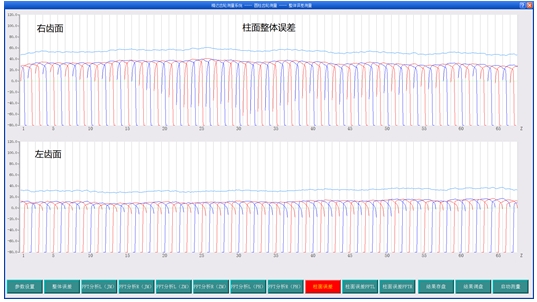

以齿轮测量中心完成齿轮截面整体误差的测量,图1,采用“逐齿齿廓测量法”可得到“截面整体误差”,采用“逐齿齿向测量法”可以得到“柱面整体误差”,每个齿距角的起点作为齿廓、齿向起始测量点,等角度数据采集,保持测微式测头按照初始零位不变进行齿廓、齿向误差测量,排列的误差图形即为整体误差曲线。以角度展开排列的“柱面整体误差”概念是本文首次提出。基于当今的齿轮测量中心所具备的硬件条件,实现整体误差测量变得容易实现。

图2是齿轮参数为:M1.48、Z67、α19°、β-27°,在齿轮测量中心上测量得到的左右齿面的截面整体误差曲线。图3是左右齿面的柱面整体误差曲线。

图2

图2

图3

图3

截面整体误差除反映齿廓误差、齿距误差等齿轮单项误差外,其上包络线既是齿轮传动的切向综合误差。曲线也直观的反映出由于重叠系数的原因,齿廓在传动啮合过程中的齿廓参与啮合的“工作部分”情况,每个齿过渡部分产生的基节误差,是齿轮产生撞击,造成传动噪音的一个主要因素,也是下文进行傅里叶谐波分析对Z次谐波的重点关注的主要原因。

三、 傅里叶频谱分析对齿轮噪音预判和控制

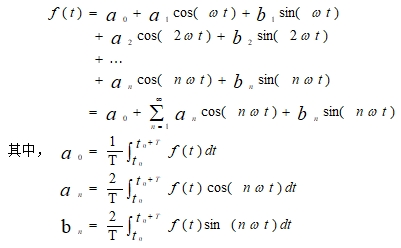

傅里叶变换是数学的一种重要的理论。其核心内容是,任意一条连续的曲线都可以用不同的频率和幅度的正弦函数和余弦函数的组合来表达。表达式如下所示:

基于以截面整体误差得到的齿轮切向综合误差,进行傅里叶频谱分析得到频谱分布情况。傅里叶的级数也是本文中讨论的频谱的阶次。以整体误差得到的切向综合误差整周数据,优于以四条齿形曲线少样本分析的结果。

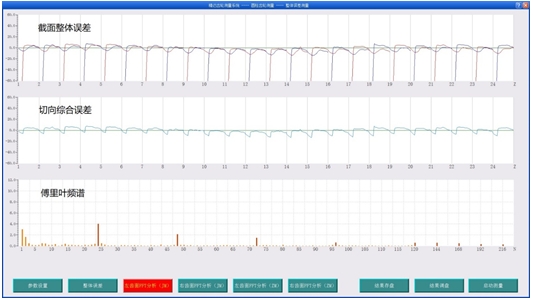

图4是齿轮参数为:M2.745、Z24、α16°30'0″、β32°10'15″测量所得右齿面的截面整体误差,上包络线(切向综合误差)、及傅里叶频谱图。图5是该齿轮间齿8条齿廓曲线以同一起始点测量得到的叠加曲线。

图4

图4

从整体误差和频谱图可以看出以下几点:

1、一般Z次谐波的分量较大,这从整体误差可以清晰看出,一般是由于基节误差造成的齿轮啮合过程中齿的交替造成撞击,也即顶刃误差,是造成传动噪音的主要因素;Z的整数次谐波(2Z、3Z、4Z、5Z、……)通常是齿面形状缺陷造成规律性的波动,一般也比较典型。Z次谐波和Z整数倍次的谐波是齿轮修形设计关键参考因素;

2、其他阶次的谐波,一般是由于齿轮加工过程中机床、刀具等所造成的齿面偶然误差,对噪音影响较小;

3、图5是所讨论齿轮左右等分8条齿形曲线同一起始点画出的结果,从单一曲线看,齿形是“中凹”,一般认为对传动不利,但从整体误差曲线可以看出,由于重叠系数及误差叠加关系的原因,在整体误差每个参与啮合的齿形工作部分仍然是不错的“中鼓”,这一点无论是从产生噪音方面考虑,还是从齿面受力分布方面考虑,整个齿廓的“中凹”并不影响啮合情况,这也是整体误差的优势之一;

4、同样,图5是8条曲线趋势非常重合一致,具备了形成“鬼阶”的条件,但齿面本身波动不显著,如果产生所谓的“鬼阶”只能是频谱图中的Z次谐波。由于轮齿交替基节偏差产生的较大幅值的波次。一般“鬼阶”多出现在Z次谐波,或Z的整数倍次谐波上;

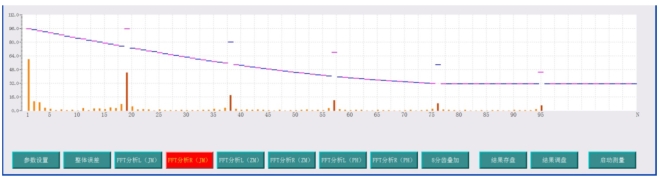

为方便噪音的预判和控制,需要对傅里叶分析得到的谐波幅值通过设置公差的方式实现,公差大小根据实验和经验给定,如图6所示,这样方法简单、直观、可靠。建议只需对低次谐波及Z的数倍谐波进行控制即可。

图6

图6

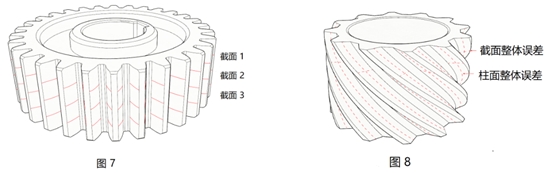

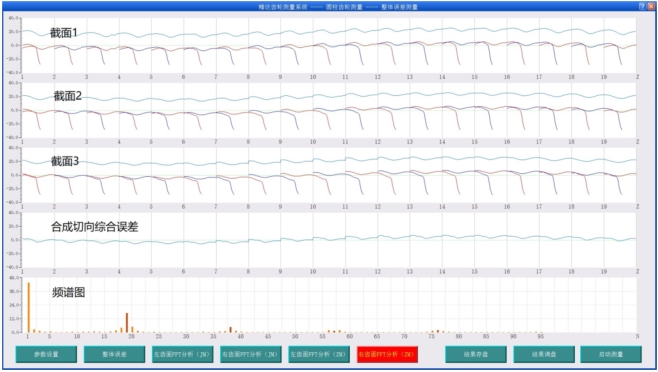

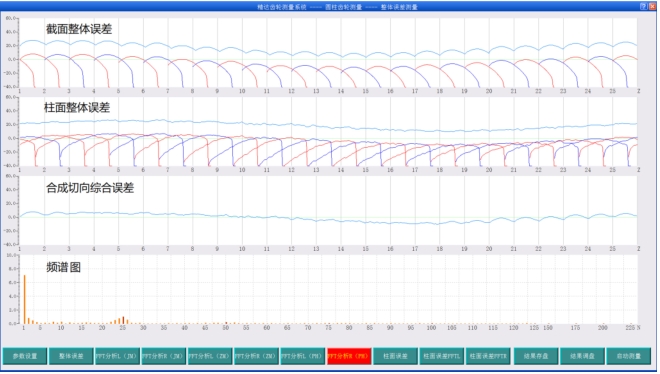

四、全齿宽齿面整体误差合成及分析

为更真实的反映齿轮啮合过程中整个齿面参与啮合的实际情况,本文尝试用两种方式实现齿面误差的合成处理,一种是采用齿轮上下三截面(或多截面)进行整体误差测量,得到个三个截面的切向综合误差,再对这三条曲线取上包络合成处理;另一种是在截面误差的基础上,合成柱面整体误差(齿向误差),用这两种方法得到的“齿面切向综合误差”合成曲线,再做傅里叶频谱分析,图7、图8所示。尽量全面的考虑整个齿面的啮合情况。 当然,以“单啮仪”直接测量得到的切向综合误差频谱分析更为全面,但不如整体误差更清晰反映出切向综合误差与单项误差之间的关系。

1、 对于直齿或小螺旋角齿轮:采取三(多)截面误差进行误差合成分析,图9;

齿轮参数:M4.5、Z19、α20°0'0″、β0°0'0″;

图9

图9

2、 对于大螺旋角齿轮:采用截面误差加柱面整体误差进行误差合成分析,图10;

齿轮参数:M1.7、Z25、α19°0'0″、β26°24'0″;

图10

图10

五、结论与展望

1、以齿轮的单项几何精度测量为基础,进一步对齿轮传动过程的运动性能和物理性能分析,是齿轮测量技术的一种发展趋势,噪音预判和控制是其中的一个重要应用方向。当然,以齿轮制造的单项精度测量结果分析齿轮传动过程中的齿面载荷情况,如齿面损伤、点蚀等物理性能也是一个重要的研究方向,齿轮整体误差都是一个很好的应用工具。

2、以整体误差得到的齿轮传动切向综合误差曲线进行傅里叶各次谐波的分析,可有效直观的反映齿轮传动过程中由于齿轮制造精度有可能带来的噪音情况,通过控制典型次谐波(比如Z次及Z整数倍次谐波)的幅值预判和控制齿轮传动噪音,由定性分析走向定量分析,也可对齿轮设计提供参考;

3、齿轮传动噪音产生的原因是多方面的,比如系统装配质量、侧隙控制、齿轮材料、润滑情况等,齿轮本身制造的几何精度影响噪音的情况只是一个方面;以整体误差为基础通过傅里叶分析的方法预判控制齿轮传动的噪音是一种很好的方法,也是齿轮测量功能扩展的一个方向,但不是控制噪音的全部,几何精度对噪音的影响占比40%?、60%?这是一个具体问题,甚至是理解问题。

4、与国外功能相比,两种傅里叶分析结果是否一致?或者说哪种分析更符合齿轮传动噪音的预判和控制?哪种方法更实用方便?都有待行业进行大量比对和试验验证。哈尔滨精达测量仪器有限公司希望征集对这方面研究有兴趣的前五名协议客户,免费提供以上功能软件,并希望共同合作进行测试、比对、验证,改进、提高;

参考文献:

[1] 柏永新 齿轮动态整体误差测量新技术的应用, 国防工业出版社 1982

[2] 经挺度 逐齿座标点测法的基本原理和万能式齿轮测量机 机械工程师 1979.1

[3] 庄葆华、李真 近代测量技术及仪器机械工业出版社 1986

[4] (日)林辉 齿轮测量及性能分析 日本东京工业大学 1981

[5] JS系列齿轮双面啮合仪 技术资料 傅里叶频谱分析 哈尔滨精达测量仪器有限公司

上一篇 没有了